Gummiteile und Silikonteile

Individuelle Gummiformteile nach Maß – funktional, langlebig, wirtschaftlich

Als erfahrener Entwicklungspartner konzipieren und fertigen wir maßgeschneiderte Elastomer-Verbundteile – exakt abgestimmt auf Ihre technischen Anforderungen.

Ob thermische Belastbarkeit, chemische Beständigkeit, mechanische Beanspruchung oder Umwelteinflüsse: Unser Expertenteam analysiert Ihre Applikation ganzheitlich und empfiehlt die optimale Materialkombination für maximale Funktionalität und Langlebigkeit.

Effizient auch bei kleinen Stückzahlen – ideal für Prototypen und Serien

Dank flexibler Fertigungsprozesse und einem bewährten Netzwerk spezialisierter Partner realisieren wir auch kleine und mittlere Stückzahlen wirtschaftlich – schnell, präzise und zuverlässig. So profitieren Sie bereits in frühen Projektphasen von seriennahen Komponenten und sichern sich maximale Gestaltungsfreiheit.

Unser Portfolio

Wir verarbeiten alle gängigen Materialien in verschiedenen Härten (ShoreA), wie zum Beispiel:

- Schutzhüllen für Eingabegeräte, Schutzabdeckungen für Tastaturen

- Silikonschaltmatten, Tastaturen aus Silikon

- Individuelle Formen und Produkte aus Elastomeren

- Dichtungen, Gummidichtungen, Ringe, Gummringe, Grommet Gummis

- Tüllen, Flansche, Bälge, Faltenbälge, Formschläuche

- Gummidämpfer, Gummierte Rollen

- Mehrkomponenten Spritzguss:

kombinierte Gummi-Metall-Teile / Gummi-Kunststoff-Teile

Materialien

Wir verarbeiten alle gängigen Materialien in verschiedenen Härten (ShoreA), wie zum Beispiel:

- Standardwerkstoffe wie NR, NBR, BR, EPDM, CR etc.

- Elastomere wie ACM, CSM, FPM, HNBR etc.

- LSR – Flüssigsilikonkautschuke

- TPE, TPU Formteile

- Thermoplaste

- Gummi-Metall Verbindungen

- Gummi-Kunststoff Verbindungen

- Kundenspezifische Spezialmischungen

Referenzen zu realisierten Formteilen

Unsere Silikonteile finden Anwendung in nahezu allen Branchen, wie der Automobilindustrie, der Medizintechnik, dem Maschinenbau, der Elektronikindustrie sowie der Konsumgüterindustrie. Dank ihrer Vielseitigkeit und hervorragenden Materialeigenschaften eignen sie sich für unterschiedlichste Einsatzbereiche und Anforderungen.

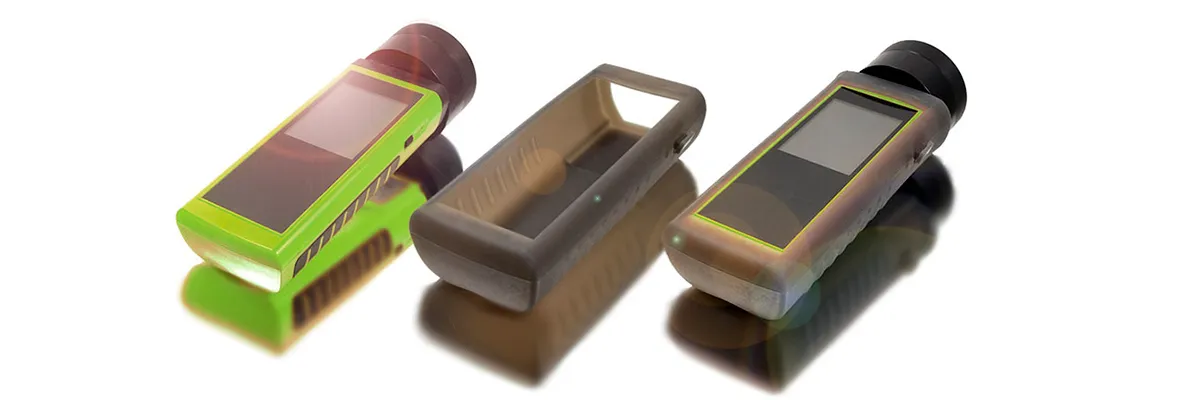

Schutzhüllen aus Silikon

Silikonschutzhüllen – konstruktiv durchdacht, funktional optimiert

Unsere Schutzhüllen aus Silikon und LSR (Liquid Silicone Rubber) werden präzise auf Ihr Gerätegehäuse abgestimmt – basierend auf 3D-Daten oder Referenzmustern. Unterschiedliche Shore-Härten (A40–A70) ermöglichen eine anwendungsspezifische Auslegung hinsichtlich Stoßabsorption, Dichtwirkung und Bedienkomfort.

Die Hüllen dienen nicht nur dem mechanischen Schutz vor äußeren Einflüssen wie Stürzen, Abrieb oder Partikeln – sie verbessern auch die Ergonomie des Produkts durch griffige Oberflächen und rutschhemmende Eigenschaften.

Für eine nahtlose Integration in Ihre Produktlinie bieten wir verschiedenste Individualisierungsoptionen wie OEM-Schriftzüge, Markierungen oder funktionale Anpassungen (z. B. Tasterfenster, Kabeldurchführungen, Befestigungslaschen). Auch PU-Beschichtungen für erhöhte Chemikalien- oder Abriebfestigkeit sind realisierbar.

Referenzen realisierter Schutzhüllen

Unsere Produktdesigner und Ingenieure begleiten Sie von der Konzeptphase bis zur Serienentwicklung maßgeschneiderter Gummi- und Silikonteile. Dabei konstruieren wir sowohl einzelne Komponenten als auch komplette Produkte nach Ihren Vorstellungen. Alternativ überarbeiten wir das Design oder die Konstruktion bestehender Produkte.

Sie entscheiden, ob Sie die Entwicklungs- und Konstruktionsarbeit als einzelne Dienstleistung in Anspruch nehmen möchten. Gerne begleiten wir Sie auch in weiteren Schritten bis zur Serienlieferung.

So starten wir Ihr Projekt

Um Ihnen ein erstes Angebot zu erstellen, benötigen wir folgende Informationen:

- Eine technische Zeichnung, Skizze oder ein Muster Ihres Produkts

- Technische Spezifikationen

- Angaben zu gewünschten Ausstattungsextras

- benötigte Stückzahl oder Ihren Jahresbedarf

Zum Schutz Ihrer Daten und Ideen können wir im Vorfeld eine Geheimhaltungsvereinbarung (NDA) abschließen. Sollten Sie keine eigene NDA haben, stellen wir Ihnen gerne unsere Vorlage zur Verfügung.

NDA VorlageKontaktieren Sie uns gerne per Email info@nh-technology.de oder telefonisch +49 (0)2154-81250. Wir freuen uns auf Ihre Anfrage.

Persönliches Meeting

Für ein erstes Kennenlernen und die Besprechung komplexer oder neuer Projekte ist uns ein persönliches Gespräch sehr wichtig. So stellen wir sicher, dass wir Ihre Anforderungen und Bedürfnisse vollständig verstehen.

In unserem Showroom haben Sie die Möglichkeit, sich persönlich von der Qualität und Funktionalität unserer Produkte zu überzeugen. Entdecken Sie verschiedene Modelle, probieren Sie diese aus und lassen Sie sich individuell beraten.

Unser erfahrenes Expertenteam steht Ihnen jederzeit zur Verfügung, um all Ihre Fragen umfassend zu beantworten. Gemeinsam mit Ihnen entwickeln wir die optimale Lösung, perfekt abgestimmt auf Ihre spezifischen Anforderungen.

Natürlich können Sie auch ein Online-Meeting vereinbaren.

Kontaktieren Sie uns einfach, um einen Termin zu vereinbaren und uns kennenzulernen. Wir freuen uns darauf, gemeinsam mit Ihnen Ihre Anforderungen zu besprechen und die optimale Lösung für Ihr Projekt zu finden.