Eine Fallstudie aus der Medizintechnik

Bei der Entwicklung neuer Geräte stellt sich häufig die Frage, ob ein Standardgehäuse für die Elektronik verwendet werden kann. Der Grund für diese Überlegung liegt auf der Hand, denn Standardgehäuse sind kurzfristig verfügbar, erfordern keinen zusätzlichen Konstruktionsaufwand und verursachen zunächst nur geringe Einstiegskosten. Aus diesem Grund erscheinen sie gerade in frühen Projektphasen attraktiv. Besonders bei kleinen Stückzahlen oder sehr einfachen Anwendungen ist der Einsatz eines Standardgehäuses daher eine naheliegende Wahl.

Anders stellt sich die Situation bei höheren Stückzahlen dar, denn bereits ab mittleren Seriengrößen von rund 1.500 bis 2.000 Stück über die gesamte Projektlebensdauer rechnet sich in der Regel die Entwicklung eines kundenspezifischen Gehäuses. Zwar entstehen zunächst Werkzeugkosten, doch diese Investition amortisiert sich schnell, da die Serienpreise sinken, der Montageaufwand deutlich reduziert wird und sich zudem mehrere Funktionen in einer einzigen Baugruppe integrieren lassen.

Zum Beispiel im Bereich Wearables oder bei Handsendern stößt der Einsatz von Standardgehäusen schnell an Grenzen. In diesen Anwendungen entscheiden Faktoren wie Ergonomie, Hygiene, Funktionsintegration und Wirtschaftlichkeit über den Erfolg des Produkts

Unsere Case Study zum Patientenarmband mit integriertem Notrufknopf zeigt dies sehr deutlich: Der Kunde plante zunächst den Einsatz eines Standardgehäuses mit Zusatzkomponenten. Im direkten Vergleich erwies sich jedoch ein kundenspezifisches 2K-Spritzguss-Gehäuse als technisch sinnvoller und wirtschaftlich deutlich vorteilhafter – insbesondere bei den geplanten Stückzahlen im mittleren Bereich.

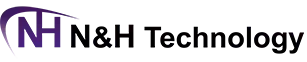

Fallstudie – Kundenspezifisches Patientenarmband

Ausgangssituation: Standardgehäuse als erste Überlegung

Ein Medizintechnik-Unternehmen plante die Entwicklung eines Patientenarmbands mit integriertem Notrufknopf. Die Elektronik – bestehend aus Leiterplatte und Firmware – wurde über einen externen Partner bezogen. Die Anforderungen an das Gehäuse waren klar definiert:

- hoher Tragekomfort für Patienten im Alltag,

- Integration von Gehäuse, Elektronik, Bedienelement und Armband,

- hohe Hygieneanforderungen im klinischen Umfeld,

- wirtschaftliche Serienfertigung bei fünfstelligen Stückzahlen über mehrere Jahre.

Der Kunde kalkulierte zunächst mit einem Standardgehäuse in Kombination mit Armband und Folientastatur. Der Vorteil: schnelle Verfügbarkeit ohne Werkzeugkosten. Bei der Bewertung wurde deutlich, dass die Gesamtkosten im Verhältnis zum gebotenen Nutzen vergleichsweise hoch ausfallen:

- Gehäuse mit separatem Armband: ca. 8 € pro Stück,

- zusätzliche Folientastatur: ca. 2,50 € pro Stück,

- Montagekosten durch separate Baugruppen: ca. 1 € pro Stück,

- Gesamtpreis pro Einheit: rund 11,50 €, ohne Mehrwert bei Ergonomie oder Design.

Damit war klar: Eine Standardlösung kann die Anforderungen an Ergonomie, Integration und Wirtschaftlichkeit nicht erfüllen.

Herausforderung

Gesucht war eine Lösung, die:

- Gehäuse, Armband und Notrufknopf in einer Baugruppe integriert und dadurch den Montageaufwand deutlich reduziert,

- die Gesamtkosten über den Lebenszyklus senkt,

- die Haptik durch einen definierten Druckpunkt verbessert,

- hohe Robustheit und Hygiene sicherstellt,

- und Spielraum für unterschiedliche Produktlinien bietet.

Da beim Kunden keine internen Ressourcen im Bereich Konstruktion und Produktdesign vorhanden waren, übernahmen wir die Rolle eines verlängerten Projektarms. Dadurch konnten wir das Vorhaben von der ersten Idee über die Entwicklung bis hin zur Umsetzung begleiten und eine passgenaue, robuste sowie wirtschaftliche Gehäuselösung realisieren.

Lösung: Kundenspezifisches 2K-Spritzguss-Gehäuse

Gemeinsam mit unserem Team wurde ein maßgeschneidertes Kunststoffgehäuse entwickelt, bei dem Gehäuse, Armband und Notrufknopf in einer robusten Einheit vereint sind. Dadurch konnten Gehäuse, flexibles Armband und haptischer Notrufknopf in einer stabilen Baugruppe vereint werden.

Formteile und Werkzeuge:

- Gehäuse mit integriertem Armband im 2K-Spritzgussverfahren, mit zwei transparenten LED-Fenstern zur Darstellung von Statusanzeigen der Leiterplatte

- Separater Deckel mit umlaufender Dichtung (ebenfalls 2K-Spritzguss) für erhöhte Dichtheit und Hygiene

- Zusatzwerkzeug für die Verschlusskomponenten des Armbandes

Kostenrahmen:

- Werkzeugkosten: 41.000 €

- Serienkosten: 3,84 € pro Stück

Durch die Integration mehrerer Funktionen in einer einzigen Baugruppe konnte der Montageaufwand deutlich reduziert werden.

Einzelne Arbeitsschritte, wie beispielsweise das separate Fügen von Gehäuse, Armband und Bedienelement, entfielen vollständig. Stattdessen erhielt der Kunde das Armband bereits als fertig montierte Baugruppe, die nur noch mit der Leiterplatte kombiniert werden musste.

Dadurch verkürzten sich nicht nur die Montagezeiten erheblich, sondern zugleich verringerte sich auch die Fehlerquote in der Produktion. Auf diese Weise entstand eine robuste Einheit mit glatten, fugenarmen Oberflächen, die den hohen Hygieneanforderungen im klinischen Umfeld optimal entspricht.

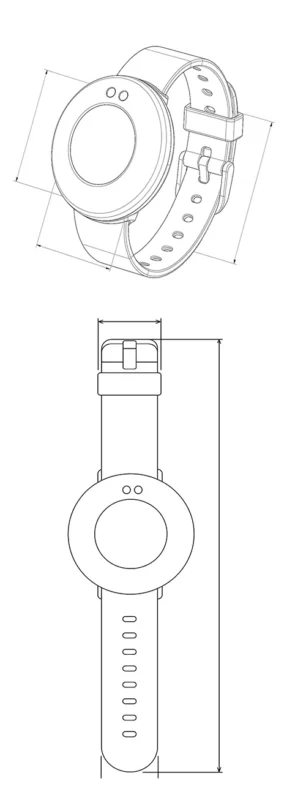

Wirtschaftliche Betrachtung

Geplante Absatzmengen über 5 Jahre:

- Jahr 1: 1.000 Stück

- Jahr 2: 3.000 Stück

- Jahr 3: 5.000 Stück

- Jahr 4: 10.000 Stück

- Jahr 5: 10.000 Stück

Gesamtkosten über 5 Jahre:

- Standardlösung (11,50 €/Stück): 333.500 €

- Kundenspezifische Lösung (41.000 € Werkzeug + 3,84 €/Stück): 152.360 €

- Ersparnis: ca. 181.000 € nach 5 Jahren.

Bereits ab dem dritten Jahr war die individuelle Lösung günstiger. Für die Berechnung wurde bewusst ein Zeitraum von fünf Jahren gewählt – ein in der Medizintechnik üblicher Planungshorizont.

Vorteile der kundenspezifischen Lösung

- Kostenvorteil über den Lebenszyklus – deutlich geringere Gesamtkosten trotz Werkzeuginvestition.

- Ergonomie & Bedienkomfort – haptischer Notrufknopf mit klar definiertem Druckpunkt.

- Hygiene & Langlebigkeit – fugenarme Oberflächen, beständig gegen Desinfektionsmittel.

- Reduzierter Montageaufwand – vormontierte Baugruppe, Kunde integriert nur noch die Leiterplatte.

- Farbvariabilität – Anpassung an Corporate Design oder Produktlinien ohne Zusatzkosten.

- Markendifferenzierung – eigenständiges Design mit hohem Wiedererkennungswert.

Kostenvorteile und Designfreiheit durch kundenspezifische Gehäuselösung

Die Farbvariabilität durch 2K-Spritzguss ermöglicht eine einfache Anpassung an Corporate Design oder unterschiedliche Produktlinien. So lässt sich der Notrufknopf farblich hervorheben, beispielsweise in Rot oder Grün, während das Armband in verschiedenen Farben für unterschiedliche Stationen oder Zielgruppen gefertigt werden kann – ganz ohne zusätzliche Lackier- oder Druckkosten.

Ergebnis und Fazit

Die kundenspezifische 2K-Spritzguss-Lösung führte nach fünf Jahren zu einer Ersparnis von rund 181.000 € und bietet dem Kunden bis heute sowohl funktionale als auch ergonomische Vorteile.

Mittlerweile läuft die Serienproduktion weit über den ursprünglich kalkulierten Zeitraum hinaus. Für den Kunden bedeutet dies, dass sich die Investition nicht nur innerhalb der ersten fünf Jahre vollständig amortisiert hat, sondern sich darüber hinaus mehrfach bezahlt gemacht hat – und zwar sowohl aus wirtschaftlicher Sicht als auch im Hinblick auf Qualität, Zuverlässigkeit und Praxistauglichkeit.

Damit wird deutlich: Ein Standardgehäuse ist für einfache oder kurzfristige Anwendungen durchaus eine praktikable Lösung. Sobald jedoch mittlere Stückzahlen erreicht werden und zugleich höhere Anforderungen an Ergonomie, Hygiene und Wirtschaftlichkeit bestehen, bietet ein kundenspezifisches Gehäuse deutliche Vorteile – technisch, funktional und langfristig auch wirtschaftlich.

Gut zu wissen – der N&H Full-Service Support

Unser Full-Service-Support ist für unsere Kunden immer inklusive.

Unsere erfahrenen Ingenieure begleiten Sie von der ersten Idee bis zur Serienreife – mit:

- Umfassender Beratung von der Konzepterstellung bis zur Serienentwicklung

- Unterstützende Entwicklung und Konstruktion von Formteilen, Baugruppen und Komplettlösungen

- Machbarkeitsstudien zur Absicherung Ihrer Produktidee

- Optimierungsvorschlägen für Funktion, Ergonomie und Kosten

- Beratung bei der Materialauswahl

- Ausarbeitung von Kostenreduzierungsoptionen

- Prüfungen und Validierungen in unserem hauseigenen Labor zur Sicherstellung von Qualität und Zuverlässigkeit

So stellen wir sicher, dass Sie nicht nur ein technisch optimiertes Produkt erhalten, sondern auch einen verlässlichen Partner für den gesamten Entwicklungs- und Fertigungsprozess an Ihrer Seite haben.

Standardgehäuse oder eine kundenspezifische Lösung?

Gerne prüfen wir in einem unverbindlichen Gespräch, ob für Ihr Projekt ein Standardgehäuse ausreichend ist oder ob eine kundenspezifische Lösung langfristig die bessere Wahl darstellt.

Auch wenn Sie ein Standardgehäuse einsetzen, unterstützen wir Sie mit passenden Schutzhüllen, Folientastaturen, Kabelkonfektionierung oder weiteren Komponenten, um Ihr Produkt optimal an die Anwendung anzupassen.