Leiterplatten und Bestückung

Von der Idee bis zur Bestückung – Leiterplattenlösungen nach Maß

Ergänzend zur Entwicklung und Produktion von Formteilen und Eingabetastaturen für HMI-Geräte liefern wir Ihnen auch Leiterplatten sowie umfassende EMS-Dienstleistungen. Dadurch erhalten Sie eine vollständige, nahtlos integrierte Lösung für die Entwicklung kompletter Bediengeräte – von der Mechanik bis zur Elektronik aus einer Hand.

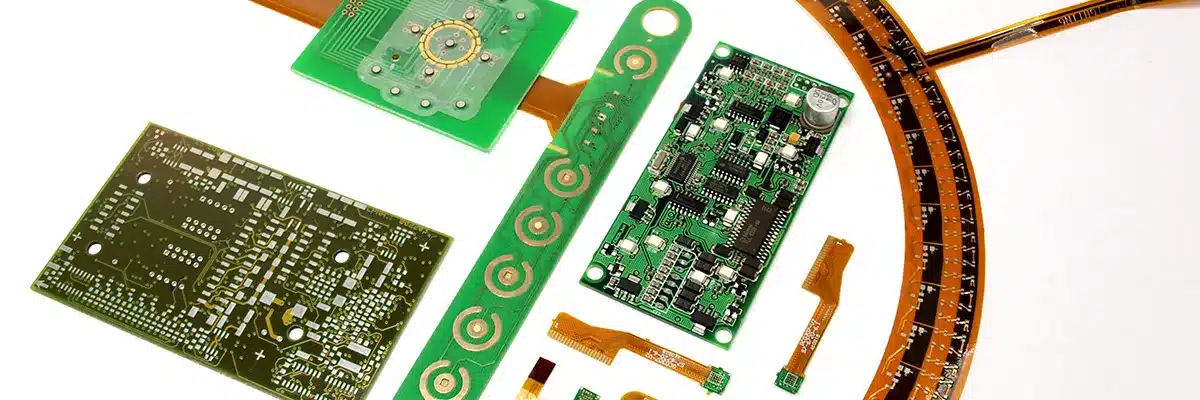

Mit modernster Anlagentechnik und leistungsfähigen Fertigungsprozessen bieten unsere Partner ein breites Portfolio an Leiterplattenlösungen, die technisch anspruchsvolle Anwendungen zuverlässig unterstützen. Je nach Einsatzgebiet stehen Ihnen vielfältige Optionen zur Verfügung:

- Flexible Leiterplatten für kompakte, bewegliche oder stark belastete Anwendungen

- Starre und Starr-Flex-Schaltungen als robuste Hybridlösungen für hohe mechanische und elektrische Anforderungen

- Einseitige, doppelseitige und Multilayer-Leiterplatten für einfache Schaltungsdesigns bis hin zu hochkomplexen Elektronikanwendungen

Die Bestückung erfolgt präzise nach Ihren technischen Vorgaben – inklusive individueller Materialauswahl, passgenauer Layout-Umsetzung und prozesssicherer Qualitätskontrolle. So entsteht eine Leiterplatte, die exakt auf Ihre Applikation abgestimmt ist und höchste Zuverlässigkeit im Betrieb gewährleistet.

Polyester-Schaltfolien als kosteneffiziente Alternative

Für besonders kostensensitive Anwendungen bieten wir doppelseitige Polyester-Schaltfolien als Alternative zu starren oder flexiblen Leiterplatten. Diese innovativen Schaltungen sind besonders wirtschaftlich und dennoch zuverlässig.

- Herstellungsverfahren: Das Schaltungslayout wird mit Siebdrucktechnik beidseitig auf die Folie aufgebracht.

- Durchkontaktierung: Die Verbindung zwischen den Lagen erfolgt mittels einer speziellen Leitpaste (Through-Hole-Technik).

- Schutz der Silberleiterbahnen: Um Silbermigration zu verhindern, werden die Leiterbahnen mit einer Karbonpaste überlappend abgedeckt.

Unsere umfassenden EMS-Dienstleistungen ermöglichen eine effiziente und wirtschaftliche Produktion, sodass Sie eine durchgängige Betreuung von der Entwicklung bis zur Serienfertigung erhalten. Ob kundenspezifische Folientastaturen, Silikonschaltmatten oder Touch-Displays – wir kombinieren alle Komponenten zu einem kompletten Bediengerät, das perfekt auf Ihre Anforderungen zugeschnitten ist.

Kontaktieren Sie uns, um mehr über unsere Lösungen zu erfahren und gemeinsam Ihr individuelles HMI-Bediengerät zu entwickeln.

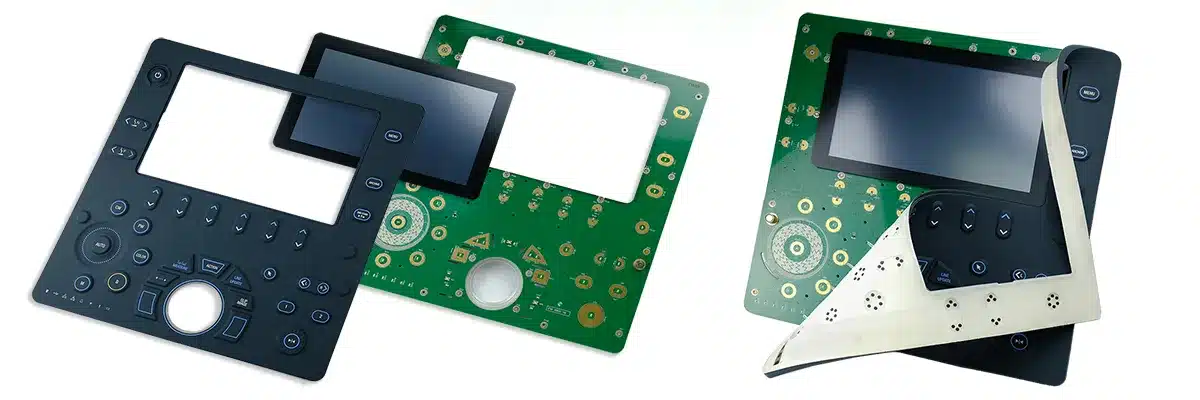

Leiterplatte mit Silikonschaltmatte

Wir liefern nicht nur Silikonschaltmatten, sondern auch die exakt darauf abgestimmten Leiterplatten – für eine zuverlässige, direkte und prozesssichere Schaltfunktion. Durch das Aufsetzen der Schaltmatte auf die darunterliegende Leiterplatte entsteht eine präzise, reproduzierbare und äußerst langlebige Betätigung, die speziell für anspruchsvolle HMI-Anwendungen ausgelegt ist.

Für Einsatzbereiche, in denen höchste Zuverlässigkeit gefordert ist, empfehlen wir vergoldete Kontaktflächen. Die Goldbeschichtung gewährleistet eine konstant hohe Leitfähigkeit und eine besonders lange Lebensdauer. Siebdruck-Karbon stellt hingegen eine wirtschaftlich attraktive Alternative dar: kosteneffizient, robust und hochgradig beständig gegenüber Chemikalien – ideal für industrielle Anwendungen mit hohen Belastungen.

Damit die Schaltfunktion optimal arbeitet, sollte die Kontaktfläche der Leiterplatte in jeder Richtung mindestens 0,5 mm größer sein als die Kontaktfläche der Silikontastatur. Bei speziellen Konstruktionen, etwa Wipptasten oder Tasten mit Metaldomes, empfehlen wir die Einreichung Ihrer Leiterplattenkontaktschaltung. So können wir die ideale technische Auslegung präzise auf Ihre Anwendung abstimmen.

Kontaktieren Sie uns gerne, wenn Sie mehr über individuelle Schaltlösungen erfahren möchten. Wir unterstützen Sie bei der Entwicklung maßgeschneiderter Kombinationen aus Silikonschaltmatte und Leiterplatte – exakt zugeschnitten auf Ihre funktionalen und wirtschaftlichen Anforderungen.

Hotmelt Moulding-Verfahren

Das Hotmelt-Moulding-Verfahren, auch bekannt als Niederdruck-Spritzguss, schützt sensible elektronische Bauteile wie Leiterplatten, Sensoren und viele weitere Komponenten zuverlässig vor negativen Umwelteinflüssen. Da dieses Verfahren besonders materialschonend arbeitet, eignet es sich hervorragend für empfindliche Bauteile, die eine langlebige und widerstandsfähige Schutzschicht benötigen.

Beim Hotmelt-Moulding legt man die Bauteile zunächst in eine speziell angefertigte Form. Anschließend umhüllt geschmolzener Kunststoff das gesamte Bauteil und verteilt sich gleichmäßig. Durch die gezielte Auswahl verschiedener Materialien lässt sich eine Vielzahl spezifischer Anforderungen erfüllen. Das Verfahren verbessert nicht nur die Flexibilität, Schlagfestigkeit und Stoßdämpfung, sondern erhöht auch die Feuchtigkeitsbeständigkeit und Dichtigkeit. Dadurch widerstehen die Bauteile Wasser, Staub und anderen Umwelteinflüssen besonders gut.

Zusätzlich ermöglicht das Verfahren eine gezielte Anpassung des Materials, um eine hohe Beständigkeit gegenüber UV-Strahlung und Chemikalien zu gewährleisten. Dies macht es besonders wertvoll für Anwendungen in anspruchsvollen industriellen Umgebungen oder im Außenbereich. Auch die Farbe des Kunststoffs kann individuell gewählt werden, um optische oder funktionale Anforderungen zu erfüllen.

Das Hotmelt-Moulding bietet eine vielseitige und effektive Lösung, um elektronische Bauteile langfristig vor Korrosion, Umwelteinflüssen und mechanischen Belastungen zu schützen. Unternehmen profitieren von einer robusten Technologie, die sich ideal für den Einsatz in schwierigen Umgebungen mit hoher Luftfeuchtigkeit oder starken Temperaturschwankungen eignet.

Vorteile des Hotmelt Moulding-Verfahrens

- Schutz vor Feuchtigkeit, Korrosion, Chemikalien, UV-Strahlung und mechanischen Belastungen.

- Vielfältige Materialien: Erfüllen Anforderungen an Flexibilität, Schlagfestigkeit, Stoßdämpfung, Dichtigkeit und Farbe.

- Anwendungsmöglichkeiten:Integration von Bohrungen, Schraubgewinden oder direkter Nutzung als Gehäuse.

Technische Details

- Einspritzdruck: 1,5 bis 40 bar

- Temperaturbereich: -50° bis +200°C