Vom Standardgehäuse zur kundenspezifischen Lösung: Wann sich der Umstieg wirtschaftlich lohnt

Viele Seriengeräte werden über Jahre hinweg in Standard-Kunststoffgehäusen gefertigt, weil diese zu Projektbeginn eine schnelle und pragmatische Lösung darstellen. Mit steigenden Stückzahlen und längeren Produktlaufzeiten ändern sich jedoch die wirtschaftlichen Rahmenbedingungen – und damit auch die Anforderungen an das Gehäusekonzept.

Key Facts: Kundenspezifisches Kunststoffgehäuse auf einen Blick

- Über 50 % geringere Stückkosten durch ein kundenspezifisches Gehäuse statt Standardlösung

- Passgenau für die Anwendung entwickelt: Gehäuse, Silikonschutzhülle, Folientastatur, Kabelkonfektion und Display optimal integriert

- Langfristig wirtschaftlich durch niedrigere Kosten über die gesamte Serienlaufzeit

- Flexibel variantenfähig durch modulares Gehäuse- und Schutzkonzept

Ausgangssituation: Einsatz eines Standardgehäuses in der frühen Projektphase

In diesem Projekt plante ein Hersteller von Messgeräten die Serienfertigung eines mobilen Handhelds für Service- und Prüfaufgaben. In einer frühen Projektphase kam ein marktübliches Standardgehäuse mit umlaufender Dichtung zum Einsatz. Mit einem Stückpreis von ca. 23,40 € netto ermöglichte diese Lösung einen schnellen Projektstart und erste Markteinführungen.

Grenzen von Standardgehäusen bei Serienprodukten

Mit zunehmender Klarheit über die geplanten Serienmengen und den mehrjährigen Produktlebenszyklus zeigte sich jedoch, dass diese Lösung langfristig kostenintensiv war und gleichzeitig nur begrenzte Möglichkeiten bot, Konstruktion, Ergonomie und Funktionalität gezielt an die Anwendung anzupassen.

Vor diesem Hintergrund entschied sich der Kunde gemeinsam mit unserem Team für die Entwicklung einer kundenspezifischen Lösung. Ziel war es, ein Handheldgehäuse in Kombination mit einer passgenauen Silikonschutzhülle zu realisieren, das sowohl technisch als auch wirtschaftlich auf eine mehrjährige Serienfertigung ausgelegt ist.

Die Lösung: Kundenspezifisches Kunststoffgehäuse mit Silikonschutzhülle

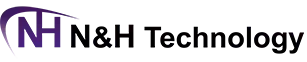

Das Gehäuse wurde mit Abmessungen von ca. 145 × 80 × 30 mm konzipiert und erfüllt die Schutzart IP40. Es besteht aus einem robusten PC/ASA-Blend, das eine hohe Schlagzähigkeit sowie eine gute Wärme- und Alterungsbeständigkeit bietet. Die ergänzende Silikonschutzhülle mit einer Härte von ca. 55 Shore A schützt zuverlässig vor Stößen, Kantenbelastungen und mechanischen Einwirkungen im täglichen Einsatz.

Konstruktive Auslegung des Kunststoffgehäuses

Konstruktiv wurde das Gehäuse konsequent auf die Anforderungen des Geräts ausgelegt. Der Gehäusedeckel verfügt über eine integrierte Folientastaturfläche sowie eine definierte Aussparung zur direkten Displayintegration, wodurch Bedienung und Anzeige optimal aufeinander abgestimmt sind.

Darüber hinaus wurde eine kundenspezifische Aussparung für die Kabeleinführung realisiert, die exakt auf die Anschluss- und Zugentlastungsanforderungen des Kunden abgestimmt ist. Ergänzt wird das Konzept durch ein integriertes Batteriefach mit separatem Deckel, das einen einfachen Batteriewechsel ermöglicht und gleichzeitig eine saubere, geschützte Integration sicherstellt.

Werkzeugkonzept für die Serienfertigung des Kunststoffgehäuses

Das entwickelte Gesamtkonzept basiert auf zwei separaten Spritzgusswerkzeugen: einem Werkzeug für das Kunststoffgehäuse und einem zweiten Werkzeug für die Silikonschutzhülle. Dabei schafft der Einsatz eigener Werkzeuge ein hohes Maß an Flexibilität. Farben, Materialien oder Designvarianten der Formteile lassen sich realisieren, ohne das Gehäusewerkzeug verändern zu müssen. Dadurch lassen sich unterschiedliche Produktvarianten, Geräteserien oder kundenspezifische Ausführungen effizient realisieren – bei gleichbleibender Basisgeometrie und stabilen Stückkosten.

Hinweis

Worauf es bei der konstruktiven Auslegung von Kunststoffgehäusen und der Auswahl geeigneter Werkstoffe ankommt, haben wir in unserem Konstruktionsguide für Kunststoffgehäuse zusammengefasst. Zur Unterstützung in der Material- und Oberflächenentscheidung stellen wir zudem eine Musterkarte zur Verfügung. Die Musterkarten veranschaulichen die tatsächliche optische und haptische Wirkung unterschiedlicher VDI und SPI Oberflächenstrukturen auf ABS-Kunststoff.

Kosten- und Wirtschaftlichkeitsbetrachtung

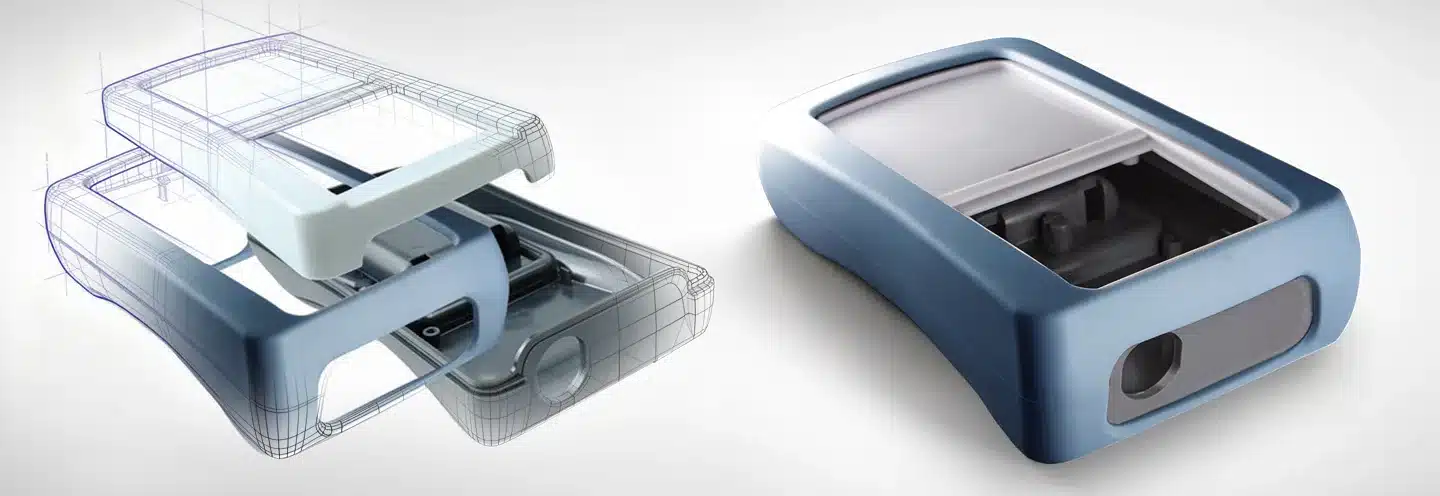

Die kundenspezifische Lösung erreicht bereits ab mittleren Stückzahlen einen deutlichen Kostenvorteil gegenüber dem Standardgehäuse. Über den betrachteten Projektzeitraum von fünf Jahren reduziert sie die Gesamtkosten um rund 30.000 € und bietet gleichzeitig höhere Planungs- und Variantensicherheit.

Die gesamten Werkzeugkosten für beide Formwerkzeuge beliefen sich auf ca. 15.500 €. Die Werkzeuge sind für mehr als 200.000 Zyklen ausgelegt und bieten damit eine hohe Planungssicherheit für die Serienfertigung.

Bereits bei mittleren Stückzahlen zeigt sich ein deutlicher Kostenvorteil gegenüber der ursprünglichen Standardlösung. Bei einer Produktionsmenge von 1.000 Stück liegen die Serienpreise für Kunststoffgehäuse und Silikonschutzhülle zusammen bei ca. 9,70 € pro Stück, ab 2.000 Stück bei ca. 8,35 € pro Stück. Damit reduziert sich der Stückpreis im Vergleich zum zuvor eingesetzten Standardgehäuse um mehr als 50 %.

Entwicklungsszenario: 3.000 Gehäusesätze über 5 Jahre

Für die Wirtschaftlichkeitsbetrachtung wurde ein Entwicklungsszenario mit einer Gesamtmenge von 3.000 Gehäusesätzen über einen Zeitraum von fünf Jahren zugrunde gelegt.

Bei Verwendung eines Standardgehäuses ergeben sich über den betrachteten Zeitraum Gesamtkosten von ca. 70.200 €. Diese Kosten basieren auf einem konstant angenommenen Stückpreis des Kataloggehäuses. Mögliche Preissteigerungen über den Projektzeitraum – etwa durch Anpassungen des Lieferanten, Materialpreisentwicklungen oder geänderte Verfügbarkeiten – sind in dieser Betrachtung nicht berücksichtigt. Im Vergleich dazu belaufen sich die Serienkosten der kundenspezifischen Lösung bei gleicher Stückzahl auf ca. 24.900 €. Hinzu kommen einmalige Werkzeugkosten von ca. 15.500 €, sodass sich Gesamtkosten von ca. 40.400 € ergeben.

Damit ist die kundenspezifische Lösung trotz initialer Werkzeuginvestition über den gesamten Projektzeitraum rund 30.000 € günstiger als die Standardlösung. Gleichzeitig bietet sie zusätzliche Vorteile in Bezug auf Integration, Variantenfähigkeit und langfristige Planungssicherheit.

Break-even und Skalierung in der Serie

Die Wirtschaftlichkeitsbetrachtung zeigt ein klares Bild: Bereits ab einer kumulierten Stückzahl von ~ 1.200 Einheiten ist die kundenspezifische Lösung günstiger als das eingesetzte Standardgehäuse. Mit jeder weiteren Einheit sinken die Gesamtkosten deutlich, während der Preis der Standardlösung weitgehend konstant bleibt.

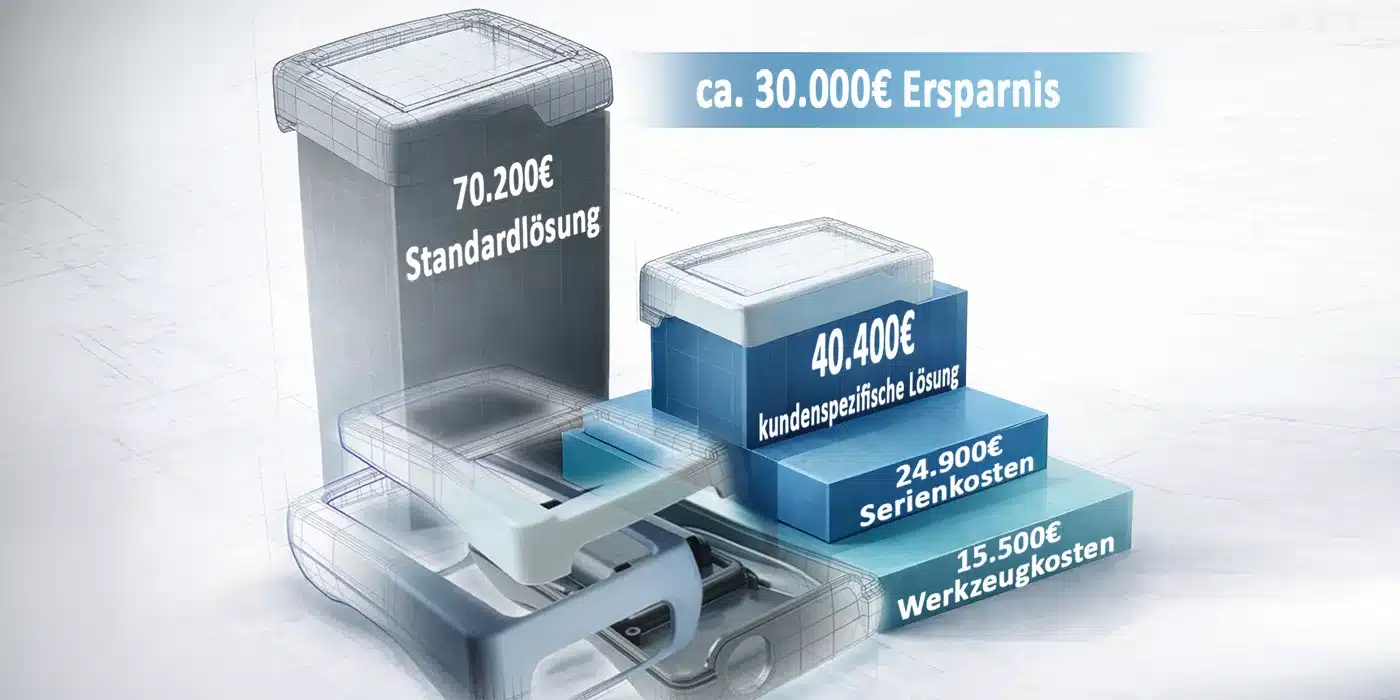

Ein weiterer wesentlicher Vorteil dieses Projekts lag in der Systemlieferung aus einer Hand. Neben dem Gehäuse übernahm N&H Technology auch die Lieferung der kundenspezifischen Folientastatur, des magnetischen Stecksystems sowie des passenden Displays. Kabelführung, Tastatur und Display wurden von Beginn an gemeinsam betrachtet und präzise aufeinander abgestimmt.

Dadurch ließ sich der Entwicklungs- und Integrationsaufwand deutlich reduzieren, gleichzeitig entstanden zusätzliche Kostenvorteile durch gebündelte Beschaffung. Für den Kunden bedeutete dies weniger Schnittstellen, geringeren Abstimmungsaufwand und eine insgesamt stabilere sowie besser planbare Lieferkette. In der Gesamtbetrachtung wurde der Break-even dadurch in der Praxis sogar noch früher erreicht.

Vorteil der kundenspezifischen Gehäuselösung

- Langfristig stabile Kostenstruktur durch eigenes Werkzeug und planbare Stückpreise

- Unabhängigkeit von Katalogprodukten und deren Preis- oder Lieferänderungen

- Passgenaue Auslegung von Gehäuse, Bedienung und Schnittstellen für den Einsatzfall

- Hohe Variantenfähigkeit ohne grundlegende Neukonstruktion

- Reduzierter Abstimmungs- und Beschaffungsaufwand durch Systemlösung aus einer Hand

Neben den reinen Kosten überzeugt die kundenspezifische Gehäuselösung vor allem im täglichen Einsatz. Die Gehäuseform ist exakt auf den Anwendungsfall abgestimmt und berücksichtigt ergonomische Anforderungen ebenso wie funktionale und servicebezogene Aspekte. Bedienelemente, Display, Kabeleinführung und Batteriefach sind konstruktiv sauber integriert, sodass das Gerät intuitiv bedienbar ist und sich zuverlässig im Arbeitsalltag einsetzen lässt.

Die passgenaue Silikonschutzhülle schützt das Gehäuse gezielt vor Stößen, Kantenbelastungen und mechanischer Abnutzung. Gleichzeitig verbessert sie Haptik und Griffigkeit – ein entscheidender Vorteil bei mobilen Anwendungen, wechselnden Umgebungsbedingungen oder bei der Bedienung mit Handschuhen. Dadurch sinkt nicht nur das Risiko von Beschädigungen, sondern auch die Fehleranfälligkeit im täglichen Gebrauch.

Strategischer Mehrwert der kundenspezifischen Gehäuselösung

Nicht zuletzt bietet das Gehäusekonzept auch strategischen Mehrwert, der über die reine Funktion hinausgeht. Durch die kundenspezifische Auslegung entsteht eine eigene Produktplattform, die sich langfristig weiterentwickeln und skalieren lässt. Anpassungen oder Varianten – etwa über Farben, Materialien oder ergänzende Komponenten – können umgesetzt werden, ohne das Grundkonzept neu entwickeln zu müssen.

Die Unabhängigkeit von Katalogprodukten erhöht die Planungssicherheit über den gesamten Produktlebenszyklus. Risiken durch Abkündigungen, kurzfristige Preisänderungen oder Lieferengpässe werden deutlich reduziert. Gleichzeitig ermöglicht das eigene Werkzeugkonzept stabile Stückpreise und eine verlässliche Kalkulationsbasis für mehrere Jahre.

Darüber hinaus vereinfacht die kundenspezifische Lösung das Produkt- und Variantenmanagement. Einheitliche Geometrien, definierte Schnittstellen und abgestimmte Komponenten reduzieren die Komplexität in Entwicklung, Einkauf und Produktion. Das wirkt sich positiv auf interne Prozesse, Dokumentation und Qualitätssicherung aus.

Auch aus Marktsicht bietet das Gehäusekonzept Vorteile. Ein eigenständiges Erscheinungsbild, eine konsistente Haptik und eine hochwertige Anmutung stärken die Wiedererkennbarkeit des Produkts und unterstützen die Positionierung im Wettbewerbsumfeld. Das Gehäuse wird damit nicht nur zum funktionalen Bauteil, sondern zum sichtbaren Bestandteil der Markenidentität.

In Summe schafft die kundenspezifische Gehäuselösung eine langfristig stabile, wirtschaftlich skalierbare und strategisch belastbare Basis für Serienprodukte – mit klaren Vorteilen über Entwicklung, Fertigung, Service und Marktauftritt hinweg.

Fazit: Kundenspezifische Kunststoffgehäuse als wirtschaftliche Basis für Serienprodukte

Diese Case Study zeigt, dass kundenspezifische Gehäuselösungen kein Kostenrisiko, sondern eine wirtschaftlich und technisch belastbare Investition darstellen. Sie sind ein wirksamer Hebel, um Stückkosten zu senken, Variantenfähigkeit zu schaffen und Produkte langfristig erfolgreich am Markt zu positionieren.

Wer frühzeitig über den gesamten Produktlebenszyklus nachdenkt, profitiert nicht nur wirtschaftlich, sondern auch technisch und strategisch.

Wir begleiten Sie als Entwicklungspartner von der Konzeptphase bis zur Serie. Gemeinsam realisieren wir kundenspezifische Kunststoffgehäuselösungen, die technisch überzeugen und sich wirtschaftlich rechnen. Kontaktieren Sie uns, wenn Sie prüfen möchten, ob eine individuelle Lösung für Ihr Projekt sinnvoll ist.