29.10.13 | Autor / Redakteur: Simon Grüneberg (N&H Technology) / Kristin Rinortner (Markt & Technik)

Artikel als .pdf

Mit selbstfindenden Magnetverbindungen wurden in der Steckverbinder-Technik neue Wege beschritten. Der Beitrag beschreibt die Vorteile und Einsatzmöglichkeiten dieser Verbindungstechnik.

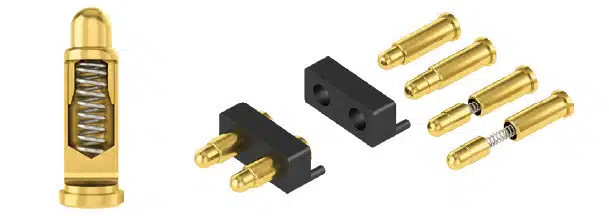

Magnetische Steckverbinder bestehen aus Federkontaktstiften und einem magnetischen Verbindungssystem. Durch die Implementierung der Federkontaktstifte wird die Kontaktierung nicht durch Einstecken der Stifte in eine Buchse sondern bereits bei der Antastung der Kontaktstifte mit den Kontaktpunkten erzeugt.

Die Kontaktpunkte werden im Gerät mit der Platine verlötet. Vorteil dieser Technik ist die hohe Funktionssicherheit bei einer sehr hohen Zyklenanzahl von bis zu 10.000 Wiederbefestigungen.

Der starke Dauermagnet besteht aus einer Neodym-Eisen-Bor-Legierung (NdFeB) und sorgt für eine schnelle schock- und vibrationsbeständige sowie selbstführende Verbindung bzw. einfache Lösung von Stecker und Gerät.

Die Magnetkraft kann durch verschiedene Magnete kundenspezifisch eingestellt werden. Der im Aufmacherbild gezeigte Steckverbinder von N&H Technology arbeitet mit einem Magneten mit einer magnetischen Stärke von N48 und einer Flussdichte von 430 mT ±35 mT.

Anwendung finden magnetische Steckverbinder im Bereich der Strom- und Datenübertragung wie zum Beispiel in Akku-Ladestationen und Batteriefächern von elektronischen Geräten, speziell in Kommunikationsgeräten wie Smart Phones, Tablet PC und Laptops.

Durch den magnetischen Lösemechanismus wird verhindert, dass bei einem ungewollten Zug am Kabel das Gerät durch einen Sturz beschädigt wird. Bei einem Rechner kann so vermieden werden, dass die Strombuchse ausbricht und einen möglichen Wackelkontakt verursacht.

Anwendungen PC, Akku-Ladestationen und Hausgeräte

Aber auch bei Haushaltsgeräten hat sich diese Art von Sicherheitsmechanismus bewährt. Der Zug an einem Kabel bei Wasserkochern kann durch das Umstürzen zu schlimmen Verbrühungen durch heißes Wasser führen. Durch einen magnetischen Steckverbinder lässt sich diese Gefahr vermeiden. Auch in Bereichen der Medizintechnik ist eine Anwendung denkbar.

Bei magnetischen Steckverbindern erfolgt der Kontakt zwischen Stecker und Buchse nicht über eine mechanische Verrastung, sondern durch Antastung von Federkontakten, die durch Magneten zusammengeführt und zusammengehalten werden. Dieses Konzept ermöglicht neben einer guten Funktionssicherheit eine hohe Anzahl von Steckzyklen. Wesentliche Vorteile bestehen in der Selbstfindung, d.h. Fehlsteckungen sind durch eine magnetische Codierung ausgeschlossen, sowie die sogenannte Abreißfunktion, die Beschädigungen des Steckers bei unbeabsichtigtem Trennen verhindert. Die Stecker zeichnen sich zudem durch eine hohe Vibrationsfestigkeit, gute Reinigungsfähigkeit und kundenspezifische Konfigurierbarkeit aus.

Eine große Auswahl von Federkontaktstiften erlaubt die kundenspezifische Konfiguration von magnetischen Steckverbindern für eine Vielzahl von Geräten.

Der Aufbau magnetischer Steckverbinder

Ein Federkontaktstift besteht dabei aus drei Teilen: einem Kolben, einer Feder und einer Stifthülse. Standardmäßig sind Kolben und Stifthülse aus Messing und die Federn aus Edelstahl gefertigt. Optional stehen weitere Materialien wie beispielsweise Beryllium-Kupfer-Legierungen oder Phosphorbronze zur Auswahl, um die Anforderungen spezieller Applikationen zu erfüllen. Kolben und Stifthülse werden mit Gold beschichtet, da dieser Werkstoff eine exzellente elektrische Leitfähigkeit aufweist und einen hohen Schutz vor Korrosion und Oxidation bietet.

Die Stifthülse und der Kolben werden üblicherweise zunächst mit einer Schicht Nickel von 1 bis 2 μm und anschließend mit einer Schicht Gold von 0,1 bis 1 μm doppelt beschichtet. Die Feder besteht aus Edelstahl oder Stahl mit Gold- oder Silberbeschichtung. Auch hier sind weitere applikationsspezifische Edelmetallbeschichtungen des Kolbens (Nickel, Rhodium etc.) und Schichtdicken möglich. Je nach Material und innerem Aufbau des Federkontaktstifts sind Ströme bis zu 10 A pro Pin möglich. Dies ist gerade für die Ladezeit von Hochleistungsakkus ein entscheidender Vorteil. Über die Integration einer LED in der Baugruppe des Steckers kann der Ladezustand angezeigt werden. Zusätzliche USB-2.0- oder HDMI-3.1-Stecker können zudem HF-Signalen schnell und zuverlässig übertragen.

Die Eigenschaften der Magnet-Steckverbinder

Der Kontaktwiderstand eines Federkontaktstiftes liegt bei <100 mΩ. Je nach Werkstoff ist ein langfristiger Einsatzbereich bis zu Temperaturen von 150°C möglich. Die Kontakte können in den magnetischen Stecker in unterschiedlicher Anzahl und Anordnung integriert werden. So sind zum Beispiel auch mehrreihige Lösungen möglich, insbesondere wenn hohe Ströme übertragen werden sollen. Eine maximale Anzahl von Federkontaktstiften in einem Steckverbinder gib es nicht, jedoch variiert der Pinabstand je nach Größe und Leistung des Federkontaktstifts. Ein möglicher Pinabstand (Pitch) liegt zum Beispiel bei 2,54 mm.

Auch die Federkraft variiert je nach Federkontakttyp zwischen 25 und 400 g. Für die Signalübertragung wird eine Mindest-Federkraft von 60 g, für die Stromübertragung von 110 g empfohlen. Die magnetischen Steckverbinder können in jeglicher Steckerform und auch für wasserdichte Lösungen bis IP67 konstruiert werden. N&H Technology aus Willich bietet die Entwicklung von magnetischen Steckverbindern auch komplett mit integriertem Kabel an.Der Trend zu einer immer schmaleren und designorientierten Bauweise von Kommunikationsgeräten macht die Integration von Standard Steckverbindern schwierig. Federkontaktstifte können auch in sehr kleinen Bauweisen geordert werden. So ist der kleinste Standard Federkontaktstift 2,1 mm lang. Besonders platzsparend ist die Anordnung der Kontaktstifte im sogenannten Right Angle Design, da dort eine Kontaktierung auf sehr kleinem Raum umgesetzt werden kann.

Entwicklung und Herstellung magnetischer Steckverbinder

Die Entwicklung und Produktion von magnetischen Steckverbindern ist kostenintensiver als die von herkömmlichen Steckerlösungen. Jedoch wird dieses innovative System von Konsumenten oftmals als Produktmehrwert betrachtet und bringt den Firmen so Wettbewerbsvorteile.

Die magnetischen Steckverbinder wie auch die integrierten Kabel sind RoHS konform, die Kabel halogenfrei ausgeführt. Die Willicher Firma bietet Kunden einen umfassenden Komplettservice an, der meist schon bei der Produktentwicklung anfängt.

Als Systemlieferant mit eigenem technischem Knowhow verfolgt das Unternehmen aus Willich die Strategie, das gesamte Eingabesystem und die Montage zu optimieren.

Durch die Mitarbeit deutscher und chinesischer Ingenieure in Willich und eine Niederlassung in Shanghai kennt das Unternehmen den Beschaffungsmarkt in Asien sehr gut und kann den Kunden verschiedene Lösungswege aufzeigen und wettbewerbsfähige Produkte liefern – und das nach europäischen Qualitätsstandards.

Das Bias Design für weniger Signalstörungen

Bei diesem Design wird der Kolben an seinem Ende in einem bis zu 18° großen Winkel angeschrägt und so in die Stifthülle verbaut. Dadurch wird bei Betätigen des Federkontaktstiftes ein 100% Kontakt des Kolbens mit der Stifthülse gewährleistet. Dies reduziert die Signalstörung infolge von Vibrationen signifikant.

Das Bias Design wird bei fast allen Federkontaktstiften ab einer Länge von 3,5 mm eingebaut. Bei kleineren Bauweisen wird das sogenannte Back Drill Design (Bild 3) angewandt. Um die kundenspezifisch gewünschte Federkraft zu erreichen, ist bei dieser Konstruktion die eingesetzte Feder länger als der hohle Kolben.

Ball für Stromtragfähigkeit über drei Ampere

Bei hohen Anforderungen an die Stromtragfähigkeit (>3 A) wird das Bias Design um das sogenannte 4P-Design ergänzt. Wenn der Kolben und die Stifthülse eines Federkontaktstiftes sich bei hohen Strömen durch zu geringe Lateralkräfte nicht richtig verbinden, kann es zu einer starken Erhitzung der Druckfeder kommen.

Um dies auszuschließen werden beim 4P-Design die bisherigen drei Komponenten eines Federkontaktstiftes (Kolben, Druckfeder und Hülse) um einen Edelstahlball als vierte Komponente ergänzt. Dieser Ball wird zwischen dem Kolben und der Druckfeder integriert.

Das Ergebnis dieser Konstruktion ist eine erhöhte Federkraft, eine feste Verbindung von Kolben und Hülse garantiert. Der Stromfluss wird über den Edelstahlball auf die Hülse geleitet.